实证研究

【例】某工厂用A12立式车床加工13VTR和18ATF两种曳引轮,采用交替加工的方式。但每次换件准备时间都过长,不能满足生产节拍的要求,因此对该问题利用鱼骨图进行分析,并采取相应措施进行改进。

该工厂原采用传统鱼骨图来分析解决该间题,现应用改进鱼骨图对其进行分析。

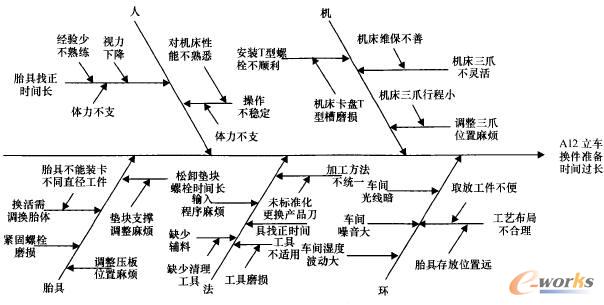

1)组织专家经过开会分析研讨,从人、机器、胎具、方法、环境等5个方面来寻找导致换件准备时间过长的原因及潜在原因,画出鱼骨图如图1。

图1 “A12立车换件准备时间过长”

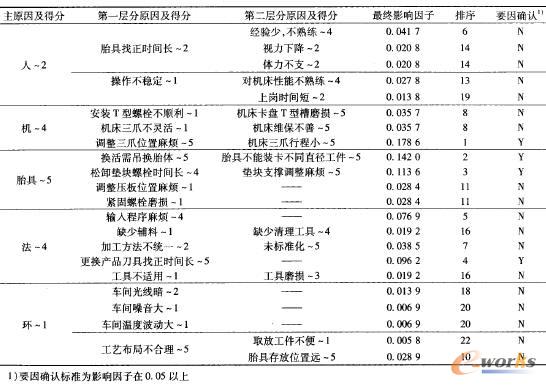

2)对各主原因及相应的各层分原因进行打分,打分结果填入表2中各原因对应项。

表2 “A12立车换件准备时间过长”因素分析表

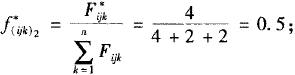

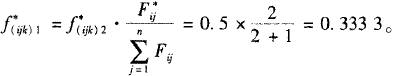

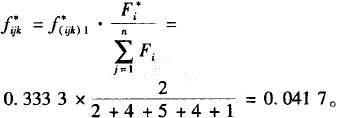

3)依据公式(1),(2),(3)计算各末端因素对“鱼头”的最终影响因子,例如计算末端因素“工人经验少,不熟练”的最终影响因子过程为:

将各项得分代入公式(1),得到“工人经验少,不熟练”对其上一层原因“胎具找正时间长”的影响因子为

再将所得结果及各项得分代入公式(2),则可得“工人经验少,不熟练”对主原因“人”的影响因子为

同理由公式(3),则可得“工人经验少,不熟练”对“鱼头”的最终影响因子为

同理根据公式(1),(2),(3)分别计算各末端因素对“鱼头”的最终影响因子,将计算结果填入表2中“最终影响因子”列。

4)对计算所得最终影响因子进行排序,排序结果填入表2“排序”列。

5)制定要因确认标准为“最终影响因子在0.05以上”,同时根据计算结果,并充分考虑实际,对各末端因素进行研究分析,确定其是否为要因,确定结果填入表2。

在要因分析表中,对于排序第5的因素“输入程序麻烦”,最终影响因子为0.0769>0.05 ,但并没有将其判定为要因,原因是车床控制程序的输入方法为车床设计商所设计成型,工厂无力修改,因此确定其为非要因。

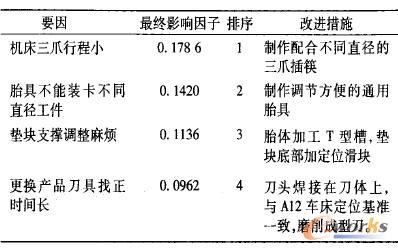

6)根据因素分析表最终要因确定结果及排序,针对各要因一一研究讨论采取改进措施。具体改进措施如表3所示。

表3 要因改进措施

对于非要因的因素,按照最终影响因子及排序采取相应改进措施。如对排序第6的因素“工人经验少,不熟练”,可以采取简单培训的措施;对于排序第7的因素“加工方法未标准化”,可以制定Standand Work,来统一标准的加工方法等,最终达到减少A12立车换件准备时间的目的。

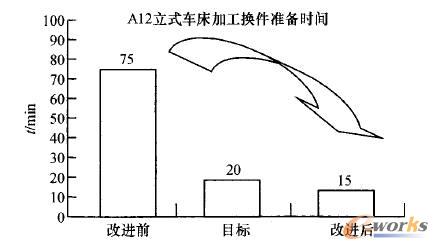

改进结果如图2所示。

图2 对A12立车换件改进结果

3 结束语

传统鱼骨图只是定性地说明了各种影响因素与最终问题之间的因果关系,并没有指明各因素在多大程度上导致了最终问题的出现,各末端因素间的关联性很差,有时甚至会影响对结果的判断;改进鱼骨图应用定量的方法确定各种影响因素对最终问题的影响程度,从量上表现出各末端因素的关联性,得分高者说明其对引发问题的影响力大,待解决的优先级别越高。

目前对鱼骨图的应用已不仅仅局限于生产管理等微观领域中,还被广泛应用于项目投资、城市规划、产业分析等宏观领域中。如果问题并非十分庞大(如大多数生产管理中的问题),且人力、物力、财力比较充足,可以将各因素对应的改进措施同时并行实施;但如果面临的问题十分庞大,需要耗费大量的人力、物力、财力去实施措施加以改进,而现有资源不足以并行同时实施各项改进措施,那么就需要优先解决最重要的、对问题最终影响因子最大的因素,即关键因素。此时应用因素分析表中各要因的最终影响因子,结合运筹学线形规划的方法,计算在资源有限时,各改进措施最优的人力、物力、财力等资源投入量,获得最大效益。