| 管理首页 | 品质质量 | 人力资源 | 其它类别 | 生产管理 | 企业文化 | 管理知识 | 所有文章 |

| 面向订单的一体化生产管理系统的体系结构 | |

| 双击自动滚屏 | 发布者:123 发布时间:2010/12/13 阅读:599次 |

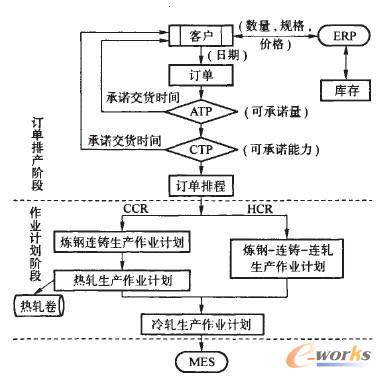

面向订单的一体化生产管理系统的体系结构 一体化生产管理涉及钢铁生产全流程,系统涵盖了钢铁企业复杂的生产环境下进行生产计划与作业排程的需求,使前后工序计划同步,物流运行准时,所有的模块都采用先进的基于约束的运算规则和优化算法,以确定物料资源和生产能力的配置顺序。APS高级计划和排程系统的计划过程是以订单为中心,主要关注对最终物料的需求并确定能够在特定时期内满足多少需求,也就是如何向各个工序(炼钢、连铸、热轧、冷轧)分配特定作业及其如何设定作业顺序。由于所包括的计划时间范围有可能出现中断,预测可能不准确,交货可能延迟,设备可能发生故障,还可能会收到无法预期的紧急订单,因此可以将各台设备合计到各个工序内,而不确定具体那一个订单使用哪台设备。尤其是在瓶颈设备上进行处理之前,从而能够允许可能发生的中断,最终的结果是由具有能力和物料约束的计划模块产生一个“可排程”的计划.该计划将数据内容提供给排程模块,排程模块生成一个详细的工序清单表,显示将如何使用能力,且将该信息返回给计划模块用于下一个计划期间.由此向客户提供现实的承诺估计。 面向定单的一体化生产管理系统是从炼钢、炉外精炼、连铸到热轧和冷轧的详细的生产计划和作业排程能力,它将生产率、生产成本、交货水平、板坯库存和热送热装与生产流程上的技术约束进行平衡。 图1 描述了一体化系统模型的体系结构 |

|

|

| |

|

| 本站发表读者评论,并不代表我们赞同或者支持读者的观点。我们的立场仅限于传播更多读者感兴趣的信息。 | |