| 管理首页 | 品质质量 | 人力资源 | 其它类别 | 生产管理 | 企业文化 | 管理知识 | 所有文章 |

| 面向订单设计的生产管理方法 | |

| 双击自动滚屏 | 发布者:1231 发布时间:2010/12/13 阅读:739次 |

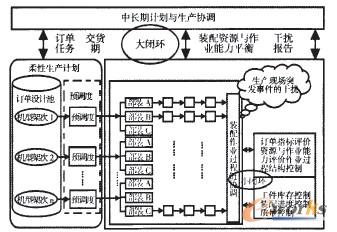

面向订单设计的生产管理方法 目前,飞机装配车间典型的生产结构形式为:库房一车间一工段一班组,作业期间生产现场要同设计部门、工艺部门、工装管理部门、零件库房管理部门等多个部门一起协同作业,这是一种开环、纵向和横向严格分工的生产管理模式,信息传递的层次和环节多、速度慢、调度迟缓,难以适应目前企业生产向过程化、数字化及信息化的发展要求。 本文将整个装配作业过程看成—个多级、串并联混合的可调节回路,根据控制论的相关原理可知,这种闭环回路具有内部反馈、信息流程短捷、输入、输出信息少等特点,可以显著提高装配路线的动态作业能力以及面向订单没计的响应能力。按照这样的思路,就可以把不同机型架次的装配作业分别看作独立的制造过程链。作为一个独立的制造过程链,不仅能对上级回路的输入值(订单设计)作出快速反应,而且能迅速排除本生产过程链内部的干扰,把飞机装配过程中出现的问题及时解决,避免对该架次飞机装配生产计划以及其他机型架次的生产过程链产生连锁反应。在必要时(如装配资源紧张时),也能及早传递信息,提供较多的协商决策时间并制定优化部门级的调度方案。 根据上述特征分析,根据文献l所提出面向客户的随机动态生产管理模式,提出一种面向订单设计的飞机装配生产管理方法,如图1所示。

图1 面向订单设计的飞机装配生产管理示意图 此方法以装配过程为核心,以生产过程链为基础,按飞机装配过程进行组织生产。具体运作过程是:订单设计进入系统,进行预调度,即制定柔性的生产计划。在实际生产运行过程中,通过装配过程链运行调度控制,实现按作业过程的控制,作业的每一步都将根据实际生产环境进行安排,通过系统网络计划图实时反映飞机装配进度情况,根据与目标的偏离程度,在相近的计划节点进行调节,这样就可以快速排除生产现场突发事件的干扰,实现敏捷化生产。在生产过程网络内部发生偏差的情况下,各种资源可能发生冲突,在一定范围内将通过内部协商机制解决,称为小闭环系统。一旦超出此范围,系统将通过上一层的中长期与短期生产协调加以解决。这属于大闭环系统层面。 面向订单设计的生产管理模式要求飞机装配作业以生产过程为核心进行组织与安排的,以Teamwork方式,按项目组进行的生产组织和管理。在此生产管理模式下,车间装配资源按照工作中心、资源组、资源这三个层面进行划分和管理,通过装配作业过程控制结构实现工装设备的动态重组、建立装配作业过程动态资源单元、快速组织协调生产资源、优化生产调度、排除装配作业现场各种突发事件的干扰,及时完成指定的装配作业任务,最终达到各种机型架次准时生产(Just In Time)的目的。 |

|

|

| |

|

| 本站发表读者评论,并不代表我们赞同或者支持读者的观点。我们的立场仅限于传播更多读者感兴趣的信息。 | |